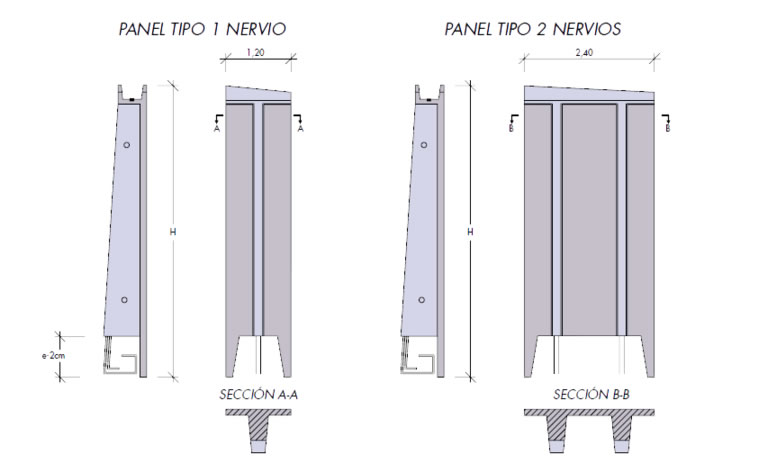

Le système ORMAK est très polyvalent, tant pour les dimensions (largeurs et hauteurs et des panneaux) pour les contraintes auxquelles il peut être soumis.

Avec cette typologie, des murs de 18 m de haut ont été construits et sa finition visible peut être texturée.

LES ÉTAPES DE LA MISE EN ŒUVRE

Ces deux systèmes (Ormak et Master) ont un processus d’exécution identique, simple et facile à mettre en œuvre.

Accès au site

Le transport est effectué par des camions remorques, de sorte que le travail doit avoir des accès adéquats pour ces véhicules. Les remorques doivent pouvoir atteindre le point de rassemblement.

Déchargement et stockage des éléments

Les panneaux sont déchargés et manipulés en position horizontale à l’aide d’une grue à crochet automatique et de deux points d’amarrage. Ils sont stockés horizontalement, en piles de trois panneaux au maximum.

Le panneau inférieur de chaque pile doit être protégé du contact avec le sol au moyen de planches placées transversalement par rapport au noyau des pièces.

Lors de ces opérations, il faut veiller à ce que les panneaux ne reçoivent pas de coups qui pourraient casser les pattes de fixation, ébrécher les bords ou rayer la face apparente.

Béton de nivellement et de résistance. Implantation

Pendant l’assemblage, les panneaux doivent être soutenus par les pieds sur le béton de nivellement. Ce soutien doit être parfaitement nivelé et soigneusement lissé.

Le béton doit avoir au moins la largeur de la semelle, une épaisseur minimale de 10 cm et une résistance qui évite le poinçonnement dû au poids des panneaux.

L’implantation est toujours effectuée par le contractant et sous sa responsabilité. Il est essentiel de marquer au sol, avant le montage, la disposition du paramètre extérieur de l’œuvre.

Assemblage des plaques

Lors du montage, les panneaux sont manipulés en position verticale : à cet effet, ils sont équipés d’un élément d’ancrage en haut.

Les éléments préfabriqués sont autoportants lors de l’assemblage et sont placés côte à côte sur le béton de nivellement. Chaque plaque est fixée à la plaque adjacente, dans sa partie supérieure, au moyen de colliers, de tuyaux ou d’agrafes de type « U ». En outre, au moins une plaque sur trois doit être fixée par des entretoises ou des renforts de chaque côté du remplissage. Les accessoires et les appareils orthopédiques doivent être fournis par l’entrepreneur.

Toutes les fixations doivent être laissées en place au moins vingt-quatre heures après le bétonnage de la semelle.

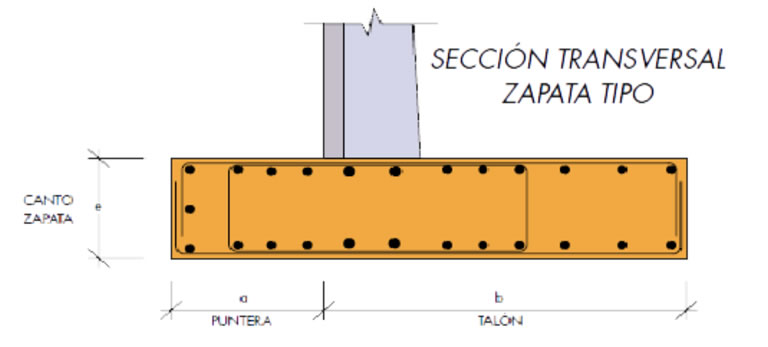

Exécution des semelles

Les caractéristiques de chaque semelle sont définies dans les plans particuliers du projet. Les fermes sont placées après le montage du panneau. Les renforts sont placés après l’assemblage du panneau.

Le sabot de fondation est bétonné « in situ » une fois la pièce assemblée, celle-ci est calculée par le bureau d’études en fonction du problème à résoudre et selon la réglementation en vigueur.

Le remplissage ne doit pas être effectué avant que le béton de la semelle ait atteint la résistance spécifiée dans les plans du projet.

L’utilisation future du travail détermine le degré de compactage requis.

Dans tous les cas, le compactage doit se faire progressivement, par tronçons et toujours dans le sens longitudinal de la paroi et jamais dans le sens perpendiculaire.